Technologia

Cement – materiał wiążący

Cement jest podstawowym materiałem we wszystkich rodzajach budownictwa. Stosowany jest: w postaci zaprawy do łączenia elementów, jako podstawowy składnik mieszanki betonowej, do produkcji betonowych elementów prefabrykowanych, wielkogabarytowych konstrukcji monolitycznych, dachówek, pustaków, itp.

Dzięki swoim właściwościom cement jest praktycznie wszechobecny – domy, biurowce, ulice, mosty, zapory, tunele, lotniska drogi, chodniki. Jest to spoiwo hydrauliczne, co oznacza, że proces jego twardnienia może przebiegać również pod wodą.

Uzyskiwany przez wypał w piecu cementowym w wysokiej temperaturze takich surowców jak: wapień, wapień marglisty, margiel, glina czy iłołupek, klinkier cementowy jest półproduktem do produkcji cementu.

Podstawowe tlenki, z których zbudowany jest klinkier to: CaO, SiO2, Al2O3, Fe2O3 – czyli powszechnie występujące w przyrodzie. Związki te podczas procesu wypału w piecu pod wpływem wysokiej temperatury reagują ze sobą tworząc podstawowe fazy (minerały) klinkierowe. Są nimi: krzemian trójwapniowy Ca3SiO5 – tzw. alit o wzorze technologicznym (C3S), krzemian dwuwapniowy Ca2SiO4 – tzw. belit (C2S), glinian trójwapniowy Ca3Al2O6 – tzw. celit (C3A), glinożelazian czterowapniowy Ca4Al2Fe2O10 – tzw. braunmilleryt (C4AF) Skład chemiczny i mineralny klinkieru jest zwykłe zbliżony do przedstawionego w tabeli 1.

Tab. 1. Porównanie przykładowych składów surowców i klinkieru portlandzkiego

Skład chemiczny surowców

| CaO | 44,72% |

| SiO2 | 14,34% |

| Al2O3 | 2,29% |

| Fe2O3 | 1,84% |

| MgO + SO3 + Inne | 0,95% |

| Strata prażenia | 35,86% |

Skład chemiczny klinkieru

| CaO | 67% |

| SiO2 | 24% |

| Al2O3 | 4% |

| Fe2O3 | 3% |

| MgO + SO3 + Inne | 2% |

Skład (mineralny) wg metody Bogue’a

| C3S | 51.5 – 85.2% |

| C2S | 0.2 – 27.1% |

| C3A | 6.8 – 15.6% |

| C4AF | 4.0 – 16.2% |

| wolne CaO | 0.08 – 5.58% |

Cement portlandzki czysty uzyskuje się przez przemiał klinkieru cementowego z gipsem w młynach cementu. Dodatek gipsu reguluje czas wiązania (twardnienia) cementu, ponieważ bez obecności siarczanów podczas hydratacji (reakcje minerałów klinkierowych z wodą) twardnienie cementu odbywałoby się za szybko prawie natychmiast po zarobieniu cementu z wodą.

Proces technologiczny

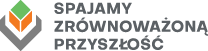

Proces produkcji cementu jest technologicznie dość złożony.

Dla jego zobrazowania najlepiej posłużyć się rysunkiem poglądowym. Poszczególne fazy procesu zostały krótko omówione w kolejnych podpunktach.

Surowce

Są one pozyskiwane w zakładowych kopalniach odkrywkowych. Do korekcji składu surowcowego wykorzystuje się: łupek, pucolany, surowce żelazonośne, piasek.

Przygotowanie zestawu surowcowego do pieca cementowego jest jedną z ważniejszych operacji w całym procesie technologicznym produkcji cementu. Utrzymanie zadanego stałego składu mąki surowcowej przygotowywanej do wypału w piecu jest podstawą otrzymania dobrego półproduktu – klinkieru cementowego. Surowiec dostarczany z kopalni jest kruszony i wstępnie uśredniany. Do przemiału na mąkę składniki dozowane są w ściśle określonych proporcjach.

Tab. 2. Przykładowe zestawy surowców do wypału klinkieru

1

| kreda | 53,42% |

| margiel | 46,58% |

2

| kamień wapienny | 88,67% |

| ilołupek | 10,06% |

| mułek żelazonośny | 1,27% |

3

| kamień wapienny | 87,23% |

| ilołupek | 5,01% |

| mułek żelazonośny | 7,76% |

Drobny przemiał surowców odbywa się w młynach kulowych bądź coraz częściej pionowych młynach rolowo-misowych. Młyny surowca tak jak inne urządzenia w przemyśle cementowym wyposażone są w filtry w celu ograniczenia emisji.

Przygotowana mąka surowcowa, bardzo drobno zmielona – zwykłe poniżej 10% pozostałości na sicie 4900 oczek/cm2, gromadzona jest w silosach i poddawana korekcji składu i homogenizacji. Do kontroli procesu przygotowania zestawu surowcowego stosowane są najnowszej generacji zautomatyzowane układy wykorzystujące metodę rentgenograficznego badania składu chemicznego.

Wypał klinkieru cementowego

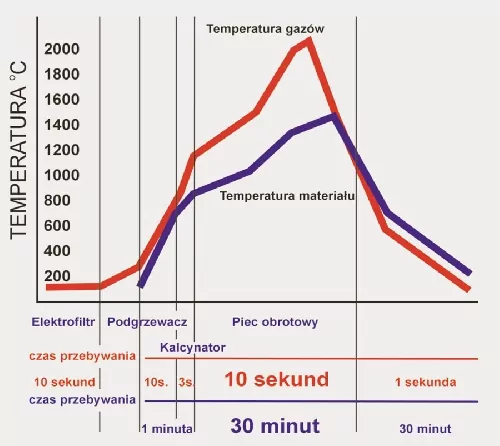

Podstawowa i najbardziej energochłonna część procesu produkcji cementu przebiega w piecu cementowym, w której podczas wielu reakcji i przemian fazowych otrzymywany jest klinkier cementowy. Aby można było “przekształcić” zestaw surowcowy w klinkier, przygotowany zestaw surowcowy jest w instalacji piecowej, podgrzewany, suszony, następuje rozkład surowców a następnie podczas przemian fizykochemicznych tworzą się minerały klinkierowe. W strefie spiekania pieca cementowego temperatura materiału osiąga wartość 1450oC. Materiał w strefie wysokich temperatur (powyżej 800oC) przebywa w zależności od konstrukcji pieca około 30 minut. Najwyższe temperatury podczas procesu wypału klinkieru sięgają blisko 2000oC – jest to temperatura płomienia i gazów w strefie spiekania, które przebywają w tej strefie ok. 10 sekund. Klinkier cementowy wychodzący z pieca ma temperaturę od około 900oC do około 1300oC. Jest on następnie schładzany i po opuszczeniu chłodnika ma temperaturę około 100oC. Gorące gazy z chłodnika klinkieru wykorzystywane są przy przemiale w młynach węgla.

Temperatura gazów i czas przebywania materiału i gazów w piecu cementowym

Przemiał cementu

Operacją, która prowadzi do uzyskania końcowego produktu jest mielenie. Młyny, w których odbywa się przemiał w to przeważnie młyny kulowe. W tym roku została oddana do eksploatacji instalacja przemiału cementu z zastosowaniem prasy rolowej wstępnie przemielającej klinkier przed młynem cementu. Jest to pierwsza tego rodzaju instalacja w Europie Centralnej.Większość układów przemiałowych stosowanych zakładach cementowych pracuje w tzw. układach zamkniętych, z wykorzystaniem separatorów mechanicznych lub wysokiej sprawności separatorów cyklonowych.

Osiąga się dzięki temu większą stabilność przemiału a zatem stabilność jakości produktu. Do operacji przemiału zużywa się najwięcej energii elektrycznej spośród wszystkich operacji jednostkowych w całym procesie produkcji cementu. W produkcji czystego cementu portlandzkiego do przemiału klinkieru dodawany jest gips pełniący rolę regulatora czasu wiązania cementu o czym wspominano wcześniej. Do cementów z dodatkami można stosować dodatki w ilościach od 5% do 95%. Uzyskuje się dzięki temu asortyment cementów różniących się właściwościami w zależności od ich przeznaczenia. Tylko kilka rodzajów cementu wymaga przy produkcji specjalnych klinkierów cementowych.