Aktualności

Wielki potencjał druku 3D w budownictwie

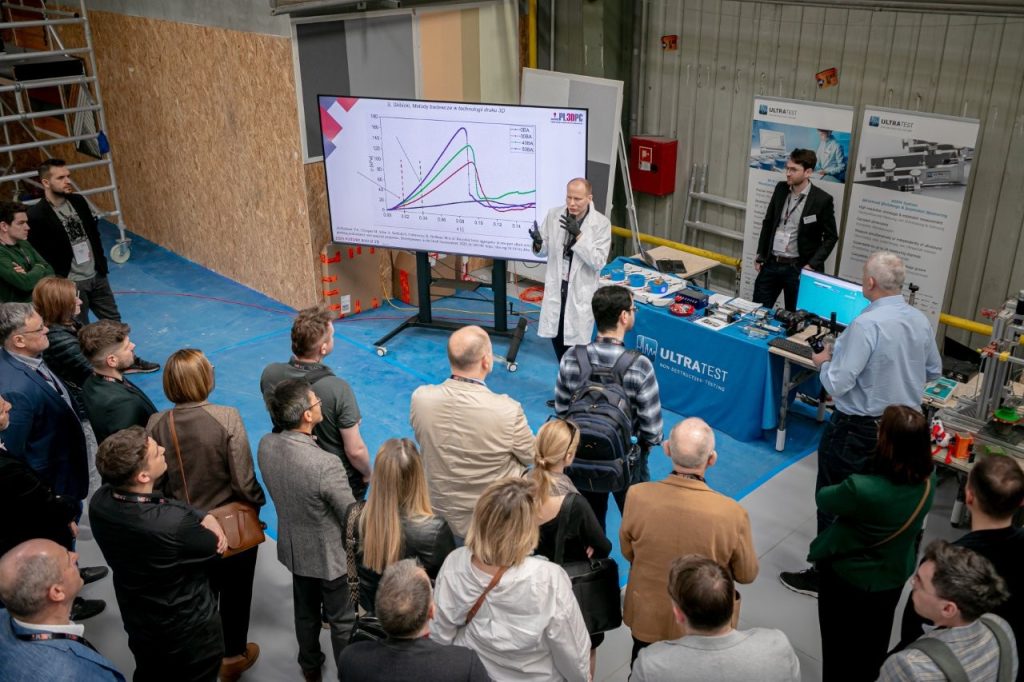

– Chcemy, żeby zastosowania druku 3D w budownictwie były na porządku dziennym, żeby nie były czymś niezwykłym. Potencjał polskiego przemysłu i polskich firm w zakresie zastosowania druku 3D w budownictwie jest wielki. Pozostaje kwestia regulacji prawnych – legislacji, standaryzacji oraz akceptacji społecznej – mówił prof. Paweł Sikora, prezes Polskiego Stowarzyszenia Druku 3D w Budownictwie, otwierając pierwsze seminarium Future Build 3D, które odbyło się 3 kwietnia 2025 roku w Ruścu.

Pierwsze seminarium Future Build 3D było wydarzeniem inaugurującym działalność Polskiego Stowarzyszenia Druku 3D w Budownictwie (PSD3DwB). Odbyło się w doskonale wyposażonym Centrum Szkoleniowym firmy ATLAS w Ruścu k. Nadarzyna.

BY DRUK 3D BYŁ NORMALNOŚCIĄ

Prof. Paweł Sikora z Zachodniopomorskiego Uniwersytetu Technologicznego, który jest prezesem PSD3DwB, przedstawił cele działania stowarzyszenia, które powstało w sierpniu 2024.

Kierunki działań stowarzyszenia to m.in.: standaryzacja, opracowanie norm związanych z drukiem 3D, wspieranie współpracy z otoczeniem naukowym i poszukiwanie partnerów, wsparcie przy wdrażaniu i opracowaniu produktu, wsparcie laboratoryjne, kształcenie i edukacja, pojawianie się druku 3d w przestrzeni miejskiej.

– Druk 3D to nowoczesna tematyka, technologia rozwijająca wyobraźnię, w efekcie na pierwsze seminarium musieliśmy reglamentować miejsca. Widzimy co się dzieje na świecie i chcielibyśmy praktyki ze świata przenosić na nasz rynek. Potencjał polskiego przemysłu i polskich firm w zakresie zastosowania druku 3D w budownictwie jest wielki. Pozostaje kwestia regulacji prawnych – legislacji, standaryzacji oraz akceptacji społecznej. W zasadzie cała reszta jest gotowa. Druk 3D można stosować zarówno w przypadku realizacji doniczek, jak i dużych obiektów – przyznaje prof. Sikora. – Na seminarium mamy zarówno architektów, jak i wykonawców ciężkiego budownictwa. W druku 3D ogranicza nas tylko wyobraźnia. Chcielibyśmy doprowadzić do sytuacji, by druk 3D stał normalnym elementem krajobrazu budowlanego. Chcielibyśmy by druk 3D był normalnością stosowaną na skalę przemysłową. Jeżeli będziemy mieć gotową legislację związaną z drukiem 3D, wtedy będzie on stosowany na skalę masową.

Arkadiusz Ignerowicz, główny technolog ds. Domieszek do Betonu ATLAS Sp. z o.o.: – Mając duże zaplecze i nowoczesne centrum szkoleniowe wsparliśmy PSD3DwB w organizacji seminarium. To pierwsze seminarium, nie wiedzieliśmy jaki będzie odzew. Odbiór okazał się bardzo dobry, musieliśmy tworzyć listę rezerwową uczestników. Przyjechało ponad 80 osób, co odbieramy jako wielki sukces. Druk 3D nie istnieje ani bez drukarki, ani materiału budulcowego, który można wbudować przy pomocy głowicy drukarki.

W naszym przypadku jest to materiał na bazie cementu. Jako Atlas jesteśmy więc dostawcą zaprawy do druku 3D. Obecnie mamy wielu mniejszych i większych klientów, którzy regularnie kupują u nas zaprawę do w druku 3D. Produkujemy 3 rodzaje zapraw: zaprawę na cemencie szarym, zaprawę na cemencie białym i zaprawę dedykowaną do prefabrykacji.

Jak sprawdzają się budowle z druku 3D w naszych warunkach klimatycznych?

– Nie mamy jeszcze aż tak wielu doświadczeń związanych z realizacją budynków. Ale znając poziom zaawansowania chemii, która jest dostępna, wiedzę technologiczną – jesteśmy w stanie opracować każdą mieszankę. Dzisiaj nie jest problemem budowa w druku 3D elementów konstrukcyjnych, mostowych czy drogowych odpornych nie tylko na mróz, ale także na sole odladzające. Więc z zaprawą na realizację budynków także sobie poradzimy. Te ściany można wypełniać różnymi materiałami izolacyjnymi i regulować współczynnik ciepła. Odporność na mróz czy warunki atmosferyczne już jest w rękach technologów – tłumaczył Arkadiusz Ignerowicz.

Co jest najważniejsze, by druk 3D przebił się na rynku? – Konieczna jest współpraca między światem nauki a biznesem. Ale największym ograniczeniem jest normalizacja. Potrzebna jest wspólna praca nad ustawodawcą, aby druk 3D mógł być wykorzystywany do wykonywania konstrukcji – dodał Arkadiusz Ignerowicz.

3 DOMY W 3 DNI

Michał Stysz z duńskiej firmy COBOD International mówił o „Technologiach przyrostowych obiektów betonowych w praktyce”. W 2017 roku COBOD wydrukował pierwszy dom w 2 miesiące, a w 2020 roku – już w ciągu 3 dni. W 2025 r. będziemy chcieli wydrukować 3 takie domy z 3 dni – zapewniał Michał Stysz. Omówił projekty/obiekty wydrukowane na drukarkach firmy COBOD m.in.: pierwszy budynek w Europie – w Belgii, pierwszy w Niemczech, pierwszy w Dubaju, najwyższy budynek w Arabii Saudyjskiej, domy socjalne w Kanadzie wydrukowane przez Nidus3, a nawet meczet.

– Technologia druku 3D może budować wysoko i być połączona z innymi technologiami np. cegłą – mówił Michał Stysz.

Żeby druk 3D mógł zaistnieć liczy się hardware i software. Materiał użyty do wydruku może odpowiadać za sukces lub niepowodzenie projektu.

– W Polsce mieliśmy w zeszłym roku realizację pierwszego zbiornika na wodę z druku 3D. To dobre początki. Od 2017 roku nie upłynęło zbyt wiele czasu, a technologia już jest dostępna na całym świecie. Teraz czekamy na normy – dodał Michał Stysz.

Jeżeli ktoś myśli o wydruku 3D swojego obiektu może swój budynek „wrzucić” do specjalnego konfiguratora COBOD i dobrać do niego drukarkę.

Arkadiusz Ignerowicz z firmy Atlas i Paweł Rządkowski z firmy REbuild przedstawili wydruk 3D budynku przy 500 restauracji McDonalds w Polsce, w Wyszkowie. Atlas był dostawcą zaprawy do wydruku, a REbuild wykonawcą.

– Podczas drukowania budynku zaprawę pompowaliśmy przewodem o średnicy 35 mm, na odległość 20 metrów i maksymalną wysokość 7 m. Zaprawa przy głowicy miała temperaturę ok. 60 stopni Celsjusza. To było duże wyzwanie – mówił Ignerowicz.

ARCHITEKT: POLACY BOJĄ SIĘ INNOWACJI

Według architekta Pawła Wołejszy przekonanie klientów do budowy domu w technologii druku 3D jest bardzo trudne.

– Polacy boją się innowacji, a domy drogo kosztują. Nie jesteśmy jeszcze na tyle rozwiniętym rynkiem, na którym klient uzna, że warto podjąć ryzyko realizacji domu z drukarki 3D za kwotę 1 miliona złotych. Jeżeli istniałoby chociaż kilka zrealizowanych projektów, to klienci mogliby podjąć świadomą decyzję czy tego chcą czy nie. Tak jest z każdą innowacją, niezależnie od tego czy dotyczy domów drewnianych czy drukowanych z betonu. Polacy lubią tradycyjne budownictwo murowane albo żelbetowe, ocieplane styropianem lub wełną mineralną – mówi arch. Paweł Wołejsza, który obecnie projektuje budynek garażowo-biurowy o powierzchni 70 m2 w technologii druku 3D.

DRUKOWANIE ZMNIEJSZA ZUŻYCIE MATERIAŁÓW

Rafał Latawiec z Holcim Polska opowiedział o wydruku pierwszego w Polsce zbiornika na wodę pitną. Pierwsze na świecie takie zbiorniki powstały w Katarze. Według niego od pierwszych rozmów o projekcie do jego realizacji upłynęły 2 lata.

Firma GLOBTANK zajmuje się budową zbiorników na wodę pitną. W Polsce zbudowała ok. 500 zbiorników. – Zobaczyłem drukarkę i zapytałem czy można wydrukować zbiornik na wodę? Zdecydowaliśmy, że ściany zbiornika będą w całości wydrukowane bez tradycyjnego zbrojenia. Technologia druku 3D zapewnia oszczędność materiałów na poziomie 25%, automatyzację procesu oraz znaczną redukcję czasu realizacji. Zastosowana metoda pozwala na zmniejszenie grubości ścianek wraz z wysokością zbiornika, co jest niemożliwe do osiągnięcia tradycyjnymi technikami budowlanymi – mówił Marcin Mikulewicz z GLOBTANK.

Drukowanie zbiornika drukarką BOD-2 firmy COBOD odbyło się w listopadzie 2024 r. Zbiornik przeszedł próby szczelności.

Zbiornik ma 7 metrów wysokości, a jego średnica zewnętrzna wynosi 7,6 m średnicy. Do wydruku zastosowano materiały firmy Holcim. Wydruk ścian zajął 38 godzin i został zrealizowany w 5 dni roboczych.

Rafał Latawiec: – Druk 3D to redukcja ilości potrzebnego materiału, optymalizacja konstrukcji, dowolność kształtów i szybkie budowanie.

DZIEŁA SZTUKI Z DRUKU 3D

Angelika Bocian – Jaworska z Aerd Lab mówiła o „Niskoemisyjnych materiałach drukowanych 3D z recyclingu lokalnej gliny”. Kilka obiektów wydrukowanych przez firmę pojechało na EXPO w Osace, gdzie stanowi ozdobę pawilonu Luksemburga.

Jarosław Wójcik i Janusz Wójcik tworzący firmę 3DArtech od 15 lat są związani z drukiem 3D. Znani są w Polsce z tego, że z druku 3d tworzą prawdziwe dzieła sztuki.

– Szukamy dla druku 3D sensownych zastosowań. Liczymy na rozmowy interdyscyplinarne podczas tego seminarium – mówił Jarosław Wójcik, architekt.

Janusz Wójcik – elektronik – w 2012 r. wykonał pierwsze wydruki z betonu o wysokości 20 cm. W 2013 roku razem z bratem stworzyli pierwszą drukarkę do gliny Gaja. – Konstruujemy maszyny, ale też oprogramowanie do nich – mówił Janusz Wójcik. Bracia Wójcikowie zaprezentowali m.in. drukarki 3D Arcus do prefabrykatów betonowych. Wyprodukowana przez nich drukarka 3d do betonu ARCUS 1025 zdobyła Nagrodą Główną Targów Kielce w marcu 2025 roku.

W części warsztatowej seminarium przedstawiono laboratoryjne metody badawcze w technologii druku 3D.

Prof. Wojciech Węgrzyński z ITB mówił o tym jak zachowują się betonowe wydruki 3D w warunkach pożarowych.

INTEGRACJA BIZNESU, PRZEMYSŁU I NAUKI

Prof. Paweł Sikora już zapowiedział kolejne seminarium, w 2026 r. Poprzez takie seminaria stowarzyszenie chce integrować środowisko przedstawicieli biznesu, przemysłu i nauki związane z drukiem 3D w budownictwie. Było to możliwe dzięki ogromnej pracy zespołu organizacyjnego/prowadzącego, bardzo dobrych prelegentów i sponsorów.

– Zachęcamy do dołączenia do stowarzyszenia – namawiał prof. Paweł Sikora

Patronem medialnym wydarzenia była redakcja magazynu BTA.

Tekst: Piotr Piestrzyński

Zdjęcia: Dariusz Kulesza ATLAS